Фото: vtomske.ru

В Томске находится один из мощнейших инновационных кластеров не только в Сибири, но и во всей России. Поэтому главные достижения Томской области связаны, как правило, либо с научными открытиями, либо с промышленным внедрением инновационных разработок. SmartNews собрал наиболее яркие примеры того, как идеи томских ученых воплощаются в жизнь.

Изобрели биоразлагаемые хирургические нити

В Томске начали производить хирургические нити нового поколения. Их изготавливают на основе уникального полимера — глиоксаля. Биоразлагаемые нити не нужно извлекать после заживления раны — они полностью перерабатываются организмом. Это особенно важно в тех случаях, когда с их помощью сшивают внутренние органы. Нити томского производства стоят в 2–2,5 раза дешевле зарубежных аналогов.

Биоразлагаемые нити — прямой аналог кетгута, распространенного шовного материала, который изготавливают из тканей животных. Однако разработка томских ученых обладает по сравнению с кетгутом целым рядом преимуществ. Во-первых, нити, произведенные в Томске, монофиламентные, то есть цельные. Сейчас на рынок поставляются в основном мультифиламентные нити, сплетенные из нескольких тонких волокон. Плетеная нить сильнее травмирует ткани, а время ее рассасывания менее предсказуемо.

Фото: vtomske.ru

В России наш продукт не только первый, но и единственный. Биоразлагаемые нити в нашей стране никто не производит, мы привозим из-за границы либо сырье, либо готовый продукт. Наши нити отличаются своими регенеративными функциями, ведь в них может находиться лекарство, например антибиотик, которое ускорит заживление. Особенно это актуально для пациентов с онкологическими заболеваниями, ведь у них ослабленный иммунитет.

Технология изготовления биоразлагаемых хирургических материалов — лишь один из результатов фундаментальных научных исследований по синтезу глиоксаля, которые проводятся в Томском госуниверситете с начала 90-х. Другим продуктом этих исследований стал кристаллический глиоксаль, который является важнейшим компонентом при производстве ракетного топлива и взрывчатки последнего поколения.

Глиоксаль, по аналогии с черным золотом — нефтью и голубым — природным газом, называют бесцветным или серым золотом. Спектр его применения очень широк. Он используется не только в медицине и фармацевтике, но даже в металлургии: с его помощью получают некоторые сверхпрочные сплавы. Азотные удобрения на основе глиоксаля работают намного дольше, чем обычные, и полностью разлагаются в почве, то есть экологически безопасны. Если добавить глиоксаль в обыкновенный клей ПВА, его клеящие свойства повышаются на 70%. Число инновационных продуктов, которые можно создать на основе этого полимера и его производных, измеряется тысячами.

В медицине производные глиоксаля могут применяться очень широко. На его основе можно изготавливать лекарства, шовные материалы, дезинфектанты. Чтобы сделать из глиоксаля биоразлагаемую хирургическую нить, требуется порядка 25 химических операций. Мы научились производить качественные хирургические материалы исключительно из томского сырья, не пользуясь импортными компонентами.

Получили полипренола из хвои

Еще один «полимер будущего», который научились производить в Томске, — полипренол. Он служит основой многих лекарственных препаратов. Это природный биорегулятор, участвующий в обменных процессах на клеточном уровне. Препараты, содержащие полипренол, применяются для лечения болезней печени, в комплексной терапии при онкологических заболеваниях и даже ВИЧ-инфекции. Уникальные свойства полипренола были открыты сравнительно недавно, поэтому по мере его изучения создаются новые лекарственные средства.

Во всем мире неоднократно делались попытки найти сравнительно дешевую технологию выделения полипренола из различного органического сырья. Например, в Японии его пытались производить из свиной печени. Из 2 тонн получался 1 грамм, и стоил он более 6 тыс. долларов. В Томске разработали технологию получения полипренола из хвои, что позволило удешевить его производство во много раз.

Еще несколько лет назад грамм полипренола на мировом рынке стоил порядка тысячи фунтов стерлингов. Технология, созданная в Томске, позволяет уменьшить эту цифру в 20 раз — до 50 фунтов, то есть примерно до 3 тыс. рублей. Это дает возможность более широко использовать полипренолы в фармацевтическом производстве. В «Сколково» на основе полипренолов сейчас разрабатывается 15 новых лекарств. Получение полипренолов из хвои — наше собственное ноу-хау.

Сейчас в особой экономической зоне Томска планируют построить крупнейший в мире завод по производству полипренолов. Реализация проекта обойдется примерно в миллиард рублей.

Видео

Томское ноу-хау — полипренолы из хвойной вытяжки

Видео: Технопарк/rutv.ru

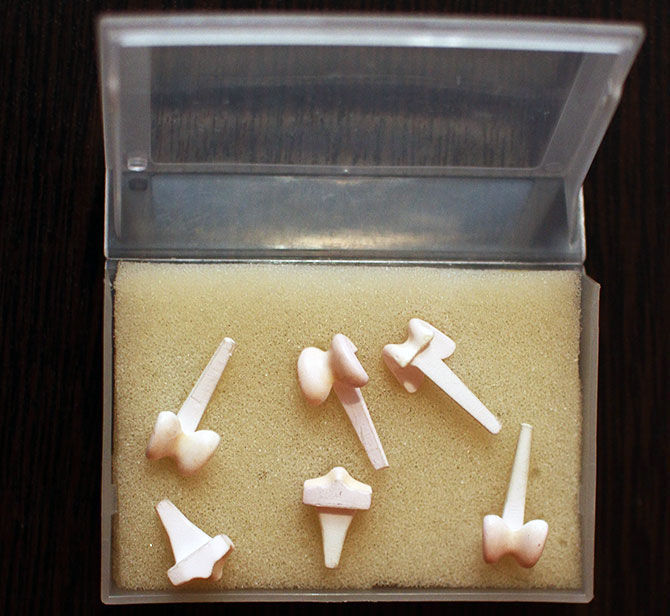

Заменили суставы нанокерамикой

Производство современных материалов медицинского назначения — одна из точек роста томского инновационного кластера. Ученые из Института физики прочности и материаловедения СО РАН разработали пористую наноструктурную керамику со специальным покрытием. Из нее изготавливают протезы костей и суставов. Благодаря тому что материал не воспринимается человеческим организмом как инородное тело, процесс заживления после операции проходит значительно быстрее.

Внутренняя структура нанокерамики напоминает поролон. Материал состоит из ячеек особого типа. По своему механическому поведению он является аналогом человеческой кости. Нанокерамические протезы успешно прошли доклинические испытания на животных. Импланты мелких суставов ставили кроликам, и они не отторгались. Наоборот, специальное покрытие провоцирует рост костной ткани.

Следующий этап — клинические испытания на людях. Если они пройдут успешно, в чем разработчики не сомневаются, протезы из нанокерамики начнут производить серийно. Российские импланты будут примерно в 10 раз дешевле импортных. Учитывая, что в России число операций по протезированию суставов измеряется тысячами в год, это даст огромный экономический эффект.

Видео

Нанокерамика вместо кости

Видео: InotomskRu/YouTube

Научились уничтожать раковые клетки

Еще одна разработка томских ученых, созданная на стыке физики и медицины, — прибор, убивающий раковые клетки методом локальной гипертермии. Опухолевые ткани погибают при температуре 43–45 градусов. Этот факт известен давно, и за рубежом существуют установки, убивающие рак с помощью высокой температуры. Однако в них используется СВЧ-излучение, которое наносит вред как больному, так и медперсоналу. Кроме того, зарубежные приборы бессильны против опухолей, залегающих глубже 5 сантиметров. Ученые из Томского университета систем управления и радиоэлектроники разработали прибор, который прогревает опухолевые ткани контактным способом.

Над этим проектом работала целая группа ученых из ТУСУРа и томского НИИ онкологии. Мы научились нагревать раковые клетки без использования СВЧ-излучения. Специальные электроды-нагреватели, изготовленные на основе медицинских игл для внутримышечных инъекций, позволяют прогреть любую опухоль с помощью постоянного тока. При этом глубина залегания опухоли не имеет значения. Наш прибор не наносит никакого вреда здоровым тканям. К тому же он намного дешевле импортных установок.

Доклинические испытания показали, что разработка томских физиков в сочетании со стандартными методами радио- и химиотерапии успешно справляется даже с таким опасным видом рака, как карцинома легких Льюис. Причем использование прибора, прогревающего раковую опухоль, позволяет значительно снизить дозы облучения и химических препаратов.

Извлекли электричество из пива

Как связаны между собой пиво и производство электроэнергии? Оказывается, самым тесным образом. В Томске строят электростанцию, которая будет работать на пивной дробине — биологических отходах пивного производства. Из 1 тонны дробины можно получить 150 кубометров горючего биогаза. Из 1 кубометра биогаза при сжигании получают 3 киловатта электроэнергии.

В двух словах процесс производства биогаза выглядит следующим образом: отходы загружаются в специальную емкость, куда последовательно добавляются три вида бактерий. Каждый следующий вид питается продуктами жизнедеятельности предыдущего. Последний вид выделяет метан, из которого в основном и состоит биогаз.

Лишь один из томских пивных заводов — а всего их в городе пять — производит более 90 тонн отходов в сутки. То есть мощность электростанции, работающей на пивной дробине, составит около 1,5 мегаватта.

Технологией производства биогаза из органических отходов в Томске занимаются давно. Ноу-хау томских ученых, во-первых, позволяют получить биогаз с более высоким содержанием метана (90% против 60% в стандартной биогазовой станции), а во-вторых, сократить время переработки отходов в три раза.

... и из отходов

В качестве топлива для небольшой электростанции годятся не только отходы пивного производства, но и опилки, щепки, дрова и даже шелуха от семечек. Еще одна разработка томских ученых — «всеядная» газогенераторная электростанция мощностью около 3 киловаттов. Она помещается на одном квадратном метре и может обеспечить электроэнергией частный дом среднего размера. Для бесперебойной работы каждые три часа ей требуется около 50 килограммов древесных отходов. По словам разработчиков, произведенная подобной станцией электроэнергия будет в десятки раз дешевле, чем полученная от дизельных и бензиновых генераторов.

Подобные малогабаритные устройства, предназначенные для генерации электроэнергии, окажутся очень удобными для сборщиков дикоросов. В лесу к электростанции можно подключить сушильную камеру для сушки грибов или, наоборот, морозильную установку для их шоковой заморозки.

Аналогичные электростанции достаточно широко распространены во всем мире. Однако их основной недостаток — короткий срок службы. Газ, получаемый при сжигании древесных отходов, содержит много примесей. Оседая на механизмах, они быстро приводят в негодность двигатель. Томским разработчикам удалось решить эту проблему и получить более чистый газ. Благодаря этому электростанция не только служит намного дольше, но и выбрасывает в атмосферу меньше вредных веществ.

Запустили самое мощное в России производство БОПП-пленки

В Томске заработал крупнейший в России и первый за Уралом завод по производству БОПП-пленки. Из этого материала, безопасного для человека и окружающей среды и устойчивого к различным агрессивным средам, изготавливают упаковку для пищевых продуктов, этикетки и скотч. Проектная мощность предприятия составляет 38 тыс. тонн продукции в год. Этого количества пленки достаточно, чтобы обернуть Землю по экватору более 700 раз или упаковать по одной буханке хлеба для каждого жителя нашей планеты.

Фото: equipnet.ru

Я видел не одну линию по производству БОПП-пленки, и линия в Томске просто впечатляет. 38 тысяч тонн в год — она станет одной из самых крупных в России.

В прошлом году потребность российских предприятий в БОПП-пленке составила 124 тыс. тонн. Спрос на этот упаковочный материал растет в среднем на 5% в год. Продукция томского завода будет реализовываться в Уральском и Сибирском федеральных округах, частично в странах СНГ.

Кирилл Каганцев

Кирилл Каганцев Рафаєль В. Макаров

Рафаєль В. Макаров Андрей Сазонов

Андрей Сазонов Анатолий Дубинский

Анатолий Дубинский Максим Ращупкин

Максим Ращупкин

7 комментариев к материалу.