Огонь, плазма и роботизированное производство: кемеровский вагоностроительный завод — обладатель самого современного оборудования за Уралом. Здесь выпускают цистерны для сжиженного углеводородного газа — это востребованная на рынке продукция. Корреспондент SmartNews узнал, как работает новое производство.

Машзавод — предприятие закрытое, но для журналиста согласились сделать исключение. Меры безопасности тут довольно простые. Главное — каска на голове, ведь в цехах работают краны, перемещающие большие детали, оборудование и продукцию. Корреспондент SmartNews попал на предприятие во время перерыва на обед. Отвлекать от трапезы рабочих — себе дороже. Потому полчаса перерыва лучше использовать для изучения всего процесса производства цистерны.

Новое производство имеет перспективы. Радует то, что в кризис, который сегодня переживают угольщики, основные партнеры машиностроителей, не подкосил предприятие. Наоборот, снижение заказов на выпуск вагонов для перевозки угля подвигло завод на новые разработки. Очень важно, что предприятие при этом оснащается новым оборудованием. Ведь известна наша российская проблема — низкие темпы модернизации в машиностроении. Насколько мне известно, это не единственные новшества, которые разрабатывает завод. Есть проекты для производства деталей для иностранных компаний, специализирующихся на выпуске горно-шахтного оборудования. Диверсификация производства — это то, что сегодня нужно.

Справка SmartNews

Кузбасская вагоностроительная компания (филиал алтайского ОАО «Алтайвагон») основана в 2008 году, но само производство в одной из промышленных зон Кемерово имеет более чем полувековую историю. Когда-то оно специализировалось на выпуске машиностроительной продукции для химических предприятий. Но по мере закрытия кемеровских химзаводов машиностроители тоже меняли профиль. Теперь это производство грузовых железнодорожных вагонов, горно-шахтного оборудования, продукции химического машиностроения, цистерн для перевозки и емкостей для хранения нефтепродуктов. А с прошлого месяца здесь начат выпуск железнодорожных цистерн для перевозки сжиженного углеводородного газа.

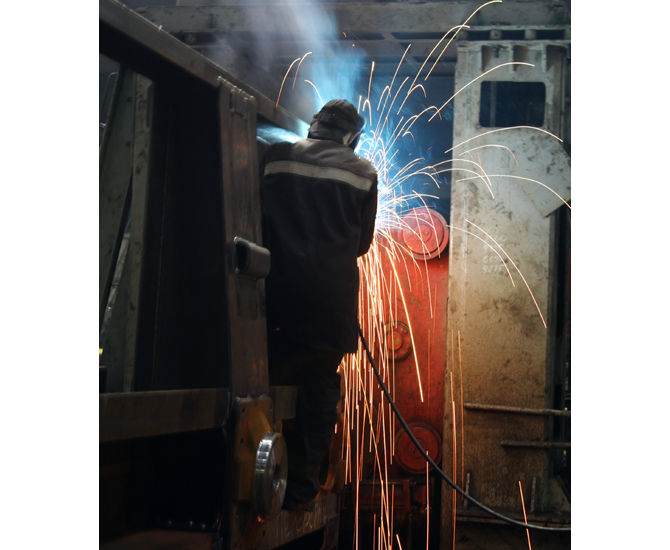

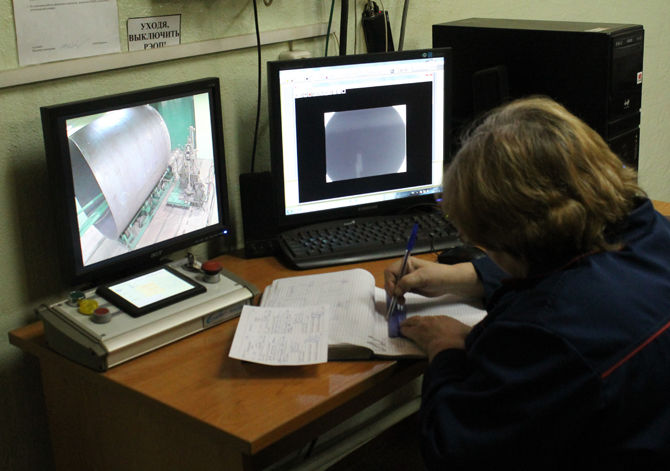

Производят цистерны в 10 этапов. Сначала на специальной машине — это недавно купленное немецкое оборудование. Она режет металл по заданным параметрам. Оборудование очень точное и позволяет делать нарезку под углом. Потом следуют операции по вальцовке обечайки (деформирование полученных металлических изделий цилиндрической формы). Затем сварка и стыковка деталей. Правильно ли сварены швы, проверяет рентген.

Котел (это цистерна еще без тележки и колесных пар) загоняют в специальную камеру, где почти как в рентген-кабинете всё просвечивается. Если в шве на экране компьютера оператор видит черные точки, это означает, что шов придется прокладывать снова. Черные вкрапления — это брак. В тот момент, когда корреспондент SmartNews попал в этот кабинет, швы прошли проверку без проблем.

Рентген дает добро, и в котел врезают люк, на него устанавливают лестницу. Потом гидравлические испытания — котел заполняют водой под давлением. Если нет порывов, отправляют котел в цех, где из него делают цистерну. Там устанавливают крышку с арматурой, ставят его на тележку, красят. По конец на высохшую цистерну трафаретом наносят необходимые надписи.

Габариты цистерны — 3,2 м в диаметре, 11 м длиной. Вес — 36 т. Грузоподъемность — 52 т, объем котла — 84 кубометра. Процесс изготовления цистерны из листов металла толщиной 20–22 мм занимает пять-шесть суток.

Пока корреспондент SmartNews обходил цеха, перерыв закончился и рабочие заняли свои привычные места. Более чем на 70% операции при производстве автоматизированы, включая часть сварочных работ.

Для нас это новая продукция. Хотя прежде мы изготавливали котлы для нефтепродуктов, платформы. Поэтому основные вопросы, которые мы решали, были связаны с документальным оформлением, изготовлением оснастки для серийного выпуска. И мы успешно справились. На весь цикл ушло менее года.

На организацию производства уже направлено 30 млн рублей. До конца года будет освоено еще 40 млн рублей. В месяц планируется выпускать 100 цистерн.

Есть и другие производители таких цистерн. Это «Уралвагонзавод», ОАО «Рузхиммаш», на российском рынке также представлены украинские производители. По нашим оценкам, 3 тыс. вагонов в месяц реализуется в СНГ. Мы, конечно, небольшую долю занимаем. Будем ориентироваться на мелких потребителей — производителей сжиженного газа. У нас уже есть контракты с российскими и абхазскими компаниями. Будем развивать это направление. Ведь выпуск грузовых вагонов в следующем году будет снижаться из-за падения спроса со стороны угольщиков.

На предприятии трудится 1,3 тыс. человек. Средняя зарплата — 30 тыс. рублей. Для них выпуск новой продукции — шанс сохранить рабочее место, то есть уверенность в завтрашнем дне.

Алексей Овтин, 34-летний бригадир цеха, где производят новые цистерны, уверен, что проработает здесь еще долго.

Я работаю здесь восемь лет. Меня всё устраивает. Новому производству обучались месяц. Здесь всё должно выдерживаться четко по технологии. Ответственность высокая. Ведь речь идет о перевозке газа — опасного груза. Случись что — взрыв. Надеюсь, что продукция будет востребована и дальше всё будет стабильно.

Видео

Кузбасская вагоностроительная компания

Видео: Александра Войцишевская/SmartNews

Меня удивило, что основная часть процессов автоматизировано. После стольких операций наверняка получается очень качественная продукция.

Валентина Клеменко

Валентина Клеменко Сергей Милованов

Сергей Милованов Марина Карпова

Марина Карпова

3 комментария к материалу. Показать отмеченные редакциейвсе